2. Очистка сточных вод

Сточные воды производства вискозных и медно-аммиачных волокон подвергаются локальной физико-химической очистке от специфических загрязнений, а затем направляются на самостоятельные или общегородские сооружения биологической очистки. Сточные воды производства ацетатного волокна, как правило, подвергаются непосредственной биологической очистке совместно с хозяйственно-бытовыми водами.

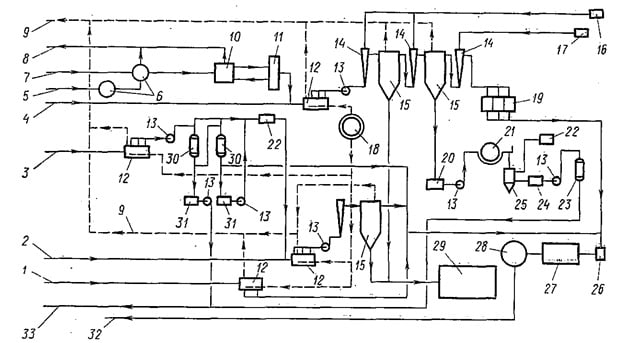

Рис. 46. 1. Комплексная схема очистки сточных вод производства вискозного волокна с регенерацией

ценных веществ

1 — щелочные стоки; 2 — вискозные стоки; 3 — кислые цинксодержащие стоки от отделки текстильной нити; 4 — кислые цинксодержащие стоки; 5 — из отработанной пластификационной ванны; 6 — выпарные установки I и II ступени; 7 — из отработанной осадительной ванны; 8 — возврат укрепленной осадительной ванны; 9 — газовоздушная смесь на общезаводские установки очистки вентиляционных выбросов; 10 — установка кристаллизации сульфата натрия; 11 — градирни; 12 — усреднители; 13 — насосы; 14 — реакторы; 15 — отстойники I и II ступени; 16 — дозаторы кальцинированной соды; 17 — дозаторы раствора сульфида натрия; 18 — воздуходувка; 19 — песчаные фильтры; 20 — приёмные барки цинкового шлама; 21 — вакуум-фильтры; 22 — дозатор серной кислоты; 23 — фильтр; 24 — приемная барка раствора сульфата цинка; 25 — реактор; 26 — смеситель очищенных стоков; 27 — аэротенки; 28 — вторичные отстойники; 29 — шламонакопители; 30 — катионитовые фильтры; 31 — барки рециркуляции регенерирующего раствора; 32 — очищенные стоки в водоём; 33 — регенерированный раствор сульфата цинка

На рис. 46.1 приведена комплексная схема очистки сточных вод производства вискозных волокон, включающая также регенерацию технологических растворов и улавливание ценных веществ.

Отработавшие растворы осадительной и пластификационной ванн после упаривания направляются в кристаллизатор для выделения излишков сульфата натрия, возвращаемого в производство.

Кислые цинксодержащие воды нейтрализуются кальцинированной содой и обрабатываются сульфидом натрия, отстаиваются и направляются на песчаные фильтры. Образовавшийся шлам, содержащий соли цинка, обезвоживается на вакуум-фильтрах и вступает в контакт с серной кислотой для растворения цинка, вновь используемого в производстве.

Вискозные сточные воды подкисляются кислыми; освобождающиеся при разложении вискозы сероуглерод и сероводород отдуваются воздухом и направляются на общезаводскую воздухоочистную установку на регенерацию сероуглерода и очистку от сероводорода. Скоагулированная целлюлоза отстаивается в виде хлопьев вместе с другими взвешенными веществами. Щелочные воды смешиваются с очищенными сточными водами, нейтрализуются до оптимального значения рН и направляются на биологическую очистку. На всех поттоках предусматривается усреднение состава сточных вод.

В отдельных случаях (производство текстильной нити) кислые цинксодержащие сточные воды при отсутствии механических примесей могут направляться для извлечения цинка на ионообменную установку.

При проектировании сооружений для очистки сточных вод производства вискозного волокна следует принимать следующие параметры: объем усреднителей на 3—4-часовой приток воды; продолжительность отстаивания 2—4 ч; скорость фильтрации воды на песчаных фильтрах — 5—6 м/ч, на катионитовых — 8—10 м/ч; время пребывания воды в аэротенках 10—12 ч при расходе воздуха в них 13—15 м3/м5; расход воздуха на отдувку сероуглерода и сероводорода 15—20 м3/м3 воды.

Общий эффект очистки вискозных сточных вод определяется остаточной концентрацией: 0,1—0,15 мг/л цинка, 2—3 мг/л взвешенных веществ, 0,5—1 мг/л сероуглерода, сульфидов — отсутствие, БПКполн=8—10 мг 02/л.

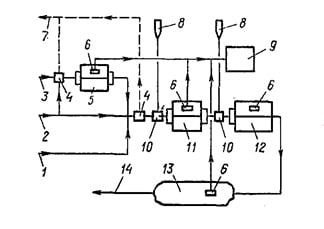

Рис. 46.2. Схема очистки сточных вод производства вискозного волокна с применением открытых земляных отстойников и прудов

1 — щелочные стоки; 2 — кислые цинкосодержащие стоки; 3 — вискозные стоки; 4 — смеситель-реактор; 5 — отстойники вискозных стоков; 6 — плавучие илососы; 7 — газовоздушная смесь на общезаводские установки вентиляционных выбросов; 8 — дозаторы известкового молока; 9 — шламонакопитель; 10 — реакторы: 11 и 12 — отстойники для осаждения цинка I и II ступени; 13 — пруд-аэратор; 14 — очищенный сток в водоем или на биологическую доочистку.

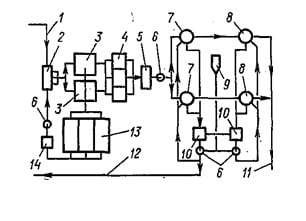

Рис. 46.3. Схема очистки сточных вод производства медно-аммиачного волокна

1 — щелочные стоки; 2 — кислые цинксодержащие-стойники; 4 — песчаные фильтры; 5 — приемный резервуар; 6 — насосы; 7 и 8 — катионитовые фильтры I и II ступени; 9 — дозатор серной кислоты; 10 — барки рециркуляции регенерирующего, раствора; 11 — возврат раствора регенерированной меди; 12 — очищенные стоки на биологическую доочистку; 13 — шламовые площадки; 14 — приемник дренажного стока

На рис. 46.2 приведена схема очистки сточных вод, действующая на ряде предприятий вискозного волокна.

Вискозные сточные воды после отстаивания смешиваются с кислыми цинксодержащими и щелочными водами, затем обрабатываются известью, проходят двухступенчатое отстаивание для выделения гидроокиси цинка и пруд-аэратор. Все виды осадков из отстойников и пруда направляются в шламонакопитель. Газы на обезвреживание удаляются из смесителей и реакторов и частично попадают в атмосферу через воду в отстойниках. Продолжительность пребывания воды в вискозных отстойниках 18—24 ч, в отстойниках-осадителях цинка 8—12 ч — на первой ступени и 12—16 ч — на второй, в прудах-аэраторах 3—5 сут. Глубина воды в названных сооружениях 1,5—2 м.

В описанной схеме не предусматривается регенерации цинка; отстойные сооружения и шламонакопители должны быть значительных объемов. Не исключено загрязнение воздушной среды газами.

Содержание цинка в сточной воде снижается до 2—3 мг/л, сероуглерода до 2—5 мг/л (соответственно при 5- и 3- суточном отстаивании), механических примесей до 25—40 мг/л и сероводорода до 0,1—0,05 мг/л.

Конечное БПКполн определяют расчетом исходя из интенсивности насыщения воды кислородом воздуха, равной 7—8 г на 1 м2 площади открытой поверхности прудов в сутки. Для снижения величины БПК в прудах возможно применение механических аэраторов. При очистке воды наряду с традиционными горизонтальными отстойниками можно применять и радиальные отстойники. Возможно использование также флотационных сооружений, при этом применение специальных флотоагентов не требуется.

Сточные воды производства медно-аммиачного волокна подвергаются локальной физико-химической очистке от солей меди, целлюлозы и механических примесей. Предусматриваются отстаивание и фильтрация воды через песчаную загрузку. Содержащаяся в воде медь затем задерживается катионитовыми фильтрами, растворяется в серной кислоте и возвращается в производство. Далее сточные воды направляются на биологическую очистку (рис. 46.3).

При проектировании очистных сооружений сточных вод производства медно-аммиачного волокна следует принимать следующие параметры: объем усреднителей — на 3—4-часовой приток воды; продолжительность отстаивания воды 2 ч; скорость фильтрации 6 м/ч; промывка фильтров фильтрованной водой с отдувкой воздухом, интенсивность промывки 12 л/(м2.с), ее продолжительность 6—10 мин. Песчаные фильтры загружают кварцевым песком крупностью 0,5—1 мм на высоту 1,2—1,5 м. Катионитовые фильтры загружают сульфоуглем марки СК-1 или КУ-1 с обменной способностью по меди 25—30 кг на 1 м3. Скорость фильтрации на первой ступени катионитовых фильтров 5—10 м/ч, на второй — 10—15. м/ч. Продолжительность взрыхления сульфоугля фильтрованной водой 15—20 мин при скорости протока воды 10 м/ч. Регенерация сульфоугля осуществляется путем многократной циркуляции со скоростью 6 м/ч раствора серной кислоты концентрацией 100 г/л в течение 8—10 ч. Удельный расход кислоты — 6 кг на 1 кг регенерированной меди. Остаточная концентрация ионов меди 0,3—0,5 мг/л.

При необходимости повышения эффекта очистки воды от меди возможно устройство третьей ступени катионитовых фильтров.