22.1. Общие сведения

Озон (03) является аллотропным видоизменением кислорода с молекулярной, массой 48. Окислительно-восстановительный потенциал озона выше, чем у кислорода и хлора, вследствие чего он обладает более высоким бактерицидным и окислительным действием. Озонирование сточных вод находит все большее применение на очистных канализационных сооружениях, где наряду с обеззараживанием воды необходимо устранять из сточных вод СПАВ, органические растворители и красители, фенолы и нефтепродукты, цианиды, сульфиды, роданиды, ионы тяжелых металлов и другие химические вещества.

Озонаторные установки для сточных вод состоят из следующих основных элементов: озонаторов для синтеза озона, оборудования для подготовки и транспортирования воздуха, устройств электропитания, камер контакта озона с обрабатываемой водой, оборудования для утилизации остаточного озона в отработанной газовой смеси. В зависимости от производительности озонаторных установок и места введения озона блоки озонаторной установки могут компоноваться в одном или нескольких помещениях.

На озонаторных установках небольшой производительности (до 15 кг озона в 1 ч) и при введении озона в воду в одном месте можно компоновать все элементы в отдельно стоящем здании или в одном из зданий на очистных сооружениях (в изолированном помещении). На станциях большой производительности при введении озона в нескольких местах камеры контакта воды с озоновоздушной смесью располагают в отдельных помещениях, а узлы подготовки и транспортирования воздуха, синтеза озона, электропитания, управления системами автоматики, диспетчерский пункт и подсобные помещения устраивают в отдельно стоящем здании.

Озон токсичен. Предельно допускаемая концентрация озона в рабочих помещениях составляет 0,1 мг/м3. Оборудование для синтеза озона нужно устанавливать в изолированном помещении на первом этаже без подвала, с выходом на улицу через тамбур; выходы в другие помещения предусматривают через герметические двери или тамбуры. Помещения синтеза озона должны быть оборудованы принудительной приточно-вытяжной вентиляцией с шестикратным воздухообменом в 1 ч и, кроме того, аварийной вентиляцией также с шестикратным воздухообменом. Вытяжную вентиляторную установку снабжают резервнывентилятором, сблокированным с рабочим. В помещении для синтеза озона устанавливают газоанализаторы, которые обеспечивают автоматическое включение звуковой и световой сигнализации, оповещая о наличии в помещении опасных концентраций озона. Для остальных помещений озонаторных установок, где возможно появление озона, предусматривают трех — шестикратный воздухообмен в 1 ч.

Стены помещения озонаторной установки строят из негорючих строительных материалов. Стены и потолок защищают от коррозии нанесением трехкратного слоя озоностойких красок.

Перевод технической документации и руководств заказать технический Перевод vlos.name.

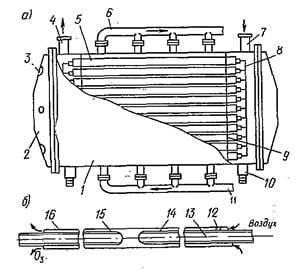

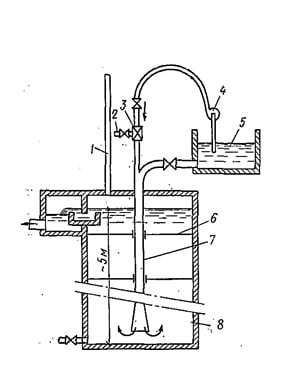

Рис. 22.1. Принципиальная схема озонатора трубчатого типа большой производительности

а — схема озонатора; б — схема трубчатого разрядного элемента; 1 — корпус; 2 — крышка; 3 — смотровые окна; 4 — выход озоновоздушной смеси; 5 — трубчатый элемент; 6 — отвод охлаждающей воды; 7 — подвод осушенного воздуха; 8 — электрические контакты; 9 — разделительная стенка корпуса; 10 — подвод электроэнергии; 11 — подвод охлаждающей воды; 12 — центрирующее устройство; 13 — электрический контакт; 14 — высоковольтный электрод — металлизированный слой на внутренней стенке стеклянной трубки; 15 — диэлектрик — стеклянная трубка; 16 — низковольтный электрод — металлическая трубка

Для обслуживания и ремонта оборудования используют грузоподъемные механизмы.

Сырьем для получения озона является атмосферный воздух. Средний расчетный расход воздуха для получения 1 кг озона, составляет 50—60 м3. Забор воздуха следует производить из незагрязненной зоны. Воздухозабор должен находиться не менее чем на 4 м выше конька крыши здания, где расположена озонаторная. Подача воздуха в озонаторы осуществляется воздуходувками или вентиляторами, исключающими загрязнение его смазочными маслами.

Воздух очищают от механических примесей и осушают до остаточной влажност0,05 г/м3, что соответствует точке росы — 48° С. Для этой дели применяют адсорбционные установки типа АГ-50 или УОВ, изготовляемые заводом «Курганхиммаш». В озонаторных установках общей производительностью по озону более 6 кг/ч следуепринимать двухступенчатую схему сушки воздуха. На первой ступени удаляют влагу, искусственно охлаждая воздух до температуры 7° С с помощью холодильной установки, на второй — его осушают в абсорберах с алюмогелевой или силикагелевой загрузкой до влажности 0,05 г/м3.

Перед поступлением в озонаторы воздух проходит через обеспыливающий фильтр (один рабочий и один резервный). В каждом случае необходимое давление воздух перед озонаторами следует рассчитывать.

Промышленный способ получения озона 03 основан на частичном расщеплении молекул кислорода воздуха на атомы под действием электрического разряда с последующим присоединением их к нерасщепленным молекулам кислорода. Синтез озона происходит в электрических генераторах-озонаторах (рис. 22.1). Озоновоздушные смеси с концентрацией озона 10—20 г/м3 практически невзрывоопасны.

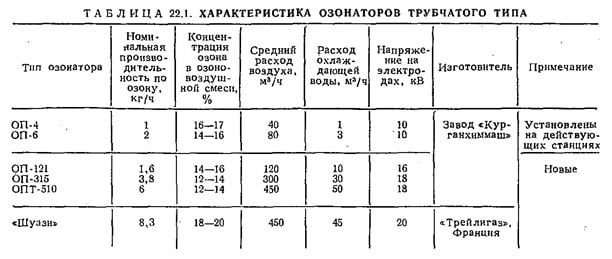

Основные технологические характеристики озонаторов, используемых в СССР на различных сооружениях канализации, приведены в табл. 22.1.

Для очистных сооружений с малой производительностью по озону (до 3 кг/ч) используют озонаторы OKN35, OKN1OO и OKN500 производительностью соответственно 0,035; 0,1 и 0,5 кг/ч, изготовляемые в ЧССР народным предприятием «Kralovopolska strojirna» (Брно) в комплекте с воздухоочистительным и электротехническим оборудованием.

В производственной озонаторной установке следует предусматривать 10—20% резервных озонаторов. Потребление электроэнергии озонаторной установкой составляет 30—40 кВт-ч на 1 кг озона.

При использовании в качестве сырья для получения озона технического кислорода производительность озонаторов повышается примерно в 2 раза при одновременном снижении в 2 раза удельных затрат электроэнергии.

Поскольку озон способен самопроизвольно разлагаться (6% за 4—6 мин в трубопроводах из нержавеющей стали), транспортировать озоновоздушную смесь от озонаторов к месту подачи ее в воду следует кратчайшим путем. Озонопроводы можно проектировать из стальных (марки Х18Н9Т) или стеклянных труб; другие материалы труб способствуют быстрейшему разложению озона. Скорость движения озоновоздушной смеси в трубопроводе принимают 8—12 м/с.

Чтобы постоянно контролировать герметичность газопроводов, их располагают в помещениях на кронштейнах вдоль стен или колонн или в легкодоступных вентилируемых каналах. По территории очистных сооружений озонопроводы устраивают в легкодоступных непроходных каналах или на эстакадах. В последнем случае необходимо предусмотреть защиту озонопроводов (при применении неметаллических труб) от прямой солнечной радиации и от охлаждения воздухом при температуре ниже — 20° С.

Озонаторные установки с производительностью по озону выше 10 кг/ч должны иметь не менее двух рабочих озонопроводов. Обработка воды озоном состоит из двух основных процессов, протекающих одновременно с различными скоростями: растворение озона в воде и химическое взаимодействие его с окисляемыми веществами.

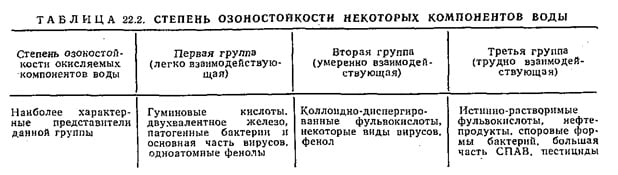

Реакция химического взаимодействия различных веществ с озоном протекает с различной скоростью. Условно по степени озоностойкости загрязнения можно подразделить на три группы (табл. 22.2).

При обработке воды с компонентами первой группы реакция протекает быстро, а эффективность озонирования определяется скоростью подачи й растворения требуемой дозы озона в воде. При окислении компонентов третьей группы определяющей является реакция химического взаимодействия их с озоном. В этом случае ввод озона следует рассредоточить во времени.

Обработку сточной воды -озоном производят в специальных камерах контакта, где обеспечивается интенсивное перемешивание воды. Для станции большой производительности при обработке веществ второй и третьей групп озоностойкости целесообразно применять барботажное перемешивание, для станций малой и средней производительности и веществ любой озоностойкости могут быть рекомендованы механические турбинные смесители; для станций малой производительности при обработке веществ первой группы озоностойкости — водоструйные насосы и эжекторы.

Барботажные камеры в зависимости от расхода обрабатываемой воды и требуемой продолжительности озонирования выполняют в виде колонн или прямоугольных закрытых резервуаров (одного или нескольких). Объем резервуаров определяют из расчета обеспечения требуемой продолжительности контакта воды с озоном. Оптимальная высота слоя воды при барботаже составляет 4—5 м. Резервуары большого объема делят на несколько секций (обычно не более четырех) вертикальными перегородками, чтобы рассредоточить подачу дозы озона во времени, создать на отдельных участках прртивоточное движение воды и озоновоздушной смеси, увеличить протяженность движения воды, ликвидировать застойные зоны. В каждой секции предусматривают устройства для измерения и регулирования расхода воды и озоновоздушной смеси, стабилизации уровня воды и аварийного сброса.

Распределение озоновоздушной смеси в секциях в зависимости от озоностойкости окисляемых компонентов и озонопоглощаемости воды составляет 50—70% в первой по ходу воды и по 15—25%—в последующих секциях. Озоновоздушную смесь в массе воды распределяют с помощью фильтросных труб, располагаемых у дна резервуара.

Расчет фильтрующих элементов для озоновоздушной смеси выполняют по формулам расчета аэрационной системы аэротенков . Коэффициент использования озона при барботаже в современных конструкциях равен 0,85—0,9. Низший коэффициент принимают для односекционных контактных резервуаров, высший — для четырехсекционных. Непрореагировавший озон, скапливающийся между поверхностью воды и перекрытием резервуаров, отсасывают вентилятором для подачи в специальные рекуперационные турбины на повторное использование, затем сбрасывают в атмосферу через вы-тяжную трубу, разбавив атмосферным воз-духом, или через устройства для каталити-ческого разложения озона. Затраты элект-роэнергии на растворение 1 кг озона данным способом составляют 35—38 кВт-ч. При возможности непрореагировавший озон используют на сооружениях биологической очистки.

Резервуары следует оборудовать смотровыми окнами с подсветом для наблюдения за исправностью работы распылителей. Перекрытие резервуаров должно быть газовлагонепроницаемым.

Рис. 22.2. Технологическая схема введения озона в воду с применением эмульсатора

1 — выброс непрореагировавшего озона; 5 — подвод озоновоздушной смеси; 3 — эмульсатор; 4 — насос для подачи воды на эмульсатор; 5 — вода, подлежащая озонированию; 6 — распорки; 7 — труба-смеситель; 8 — контактная колонна

При работе водоструйных насосов, применяемых для растворения озона, в них подают либо всю массу обрабатываемой воды либо часть ее с последующим смешением полученного озонного раствора с остальной массой воды. 13—565 Воду с компонентами первой группы с применением эмульсатора (низконапорный озонный раствор из эмульсатора по вертикальной трубе поступает на дно контактной колонны со слоем воды около ом. Продолжительность контакта озона с водой в контактной колонне принимают 4— 6 мин. Напор рабочей воды перед эмульсатором должен быть не менее 392—490 ГПа. Объемное соотношение газ : вода составляет не более 1 : 3.

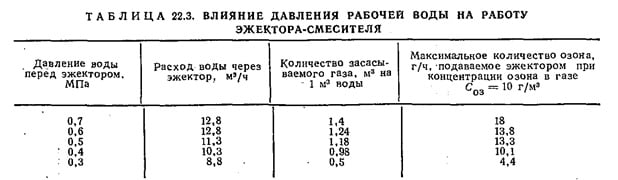

При использовании для растворения озона эжекторов от серийных хлораторов давление рабочей воды должно составлять 0,3—0,7 МПа, при этом объемное соотношение газ : вода составляет 1,4 : 1—1 : 2.

В табл. 22.3 приведены данные по работе эжектора-смесителя конструкции Л. И. Смирнова (НИИ коммунального хозяйства АН УССР) при его расположении над поверхностью воды в контактной камере на высоте 3,25 м.

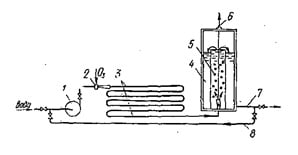

При обработке сточных вод с компонентами первой группы озоностойкости на установках малой производительности можно применять технологическую схему, разработанную ЦНИИ МПС (рис. 22.3). Обрабатываемая вода нагнетается насосом в трубчатый змеевик через эжектор, в котором происходит засасывание озоновоздушной смеси из озонатора. Благодаря повышенному давлению в трубопроводе и продолжительному контакту озона с водой в змеевике эффективность обработки резко возрастает по сравнению со схемой, представленной на рис. 22.2.

Диаметр труб змеевика подбирают из расчета, чтобы создать скорость движения воды в нем порядка 1,2—1,5 м/с при длине трубопровода 15—25 м. Напор насоса должен быть 0,3—0,4 МПа. При этом необходимо, чтобы объемное соотношение газ : вода составляло 1 : 2—1 : 1,5. Объем воздухоотделителя принимают равным получасовому расходу воды. Скорость нисходящего потока воды в воздухоотделителе должна быть 0,01—0,02 м/с.

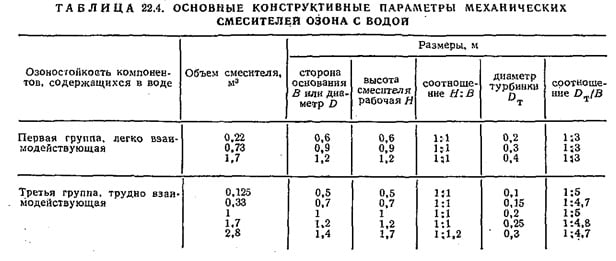

Коэффициент использования озона при растворении его струйными насосами колеблется в пределах 0,75—0,95. Механические смесители (табл. 22.4) представляют собой контактные камеры, внутри которых размещены перемешивающие устройства (дисковые турбины, импеллеры, роторы и др.). Озоновоздушную смесь подают под лопасти перемешивающих устройств или внутрь полых роторов.

Рис. 22.3. Технологическая схема введения озона в воду с применением эжектора и змеевика

1 — насос; 2 — эжектор; 3 — змеевик; 4 — воздухоотделитель; 5 — контактная камера; 6 — выход непрореагировавшего озона; 7 — выход озонированной воды; 8 — циркуляционный трубопровод

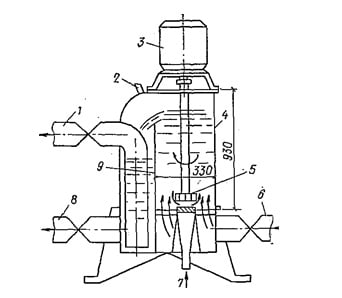

Рис. 22.4. Механический смеситель турбинного типа

1 — аварийный перелив воды; 2 — выход непрореагировавшего озона; 3 — трехскоростной электродвигатель; 4 — корпус смесителя; 5 — турбина; 6 — подвод воды; 7 — подвод озоновоздушной смеси; 8 — отвод озонированной воды; 9 — переливная стенка

Наиболее перспективными для станций малой и средней производительности (до 50 тыс. м3/сут) являются механические смесители с дисковыми турбинами открытого типа и автономным подводом озоновоздушной смеси под лопасти турбины (рис. 22.4). В плане смесители можно принимать квадратной или круглой формы с отражательными перегородками. Отношение стороны основания к высоте слоя воды в смесителе следует принимать 1:1—1:1.5, а отношение диаметра диска турбины к сто роне основания — 1: 3—1 : 5. Для озонирования сточных вод с большой концентрацией загрязнений применяют несколько последовательно работающих механических смесителей. Общий объем механических смесителей определяют исходя из расхода озонируемой воды и требуемой продолжительности озонирования. Ориентировочно время контакта для легко взаимодействующих с озоном веществ 0,25—1 мик, умеренно взаимодействующих 0,5—2 мин, трудно взаимодействующих — 3 мин.

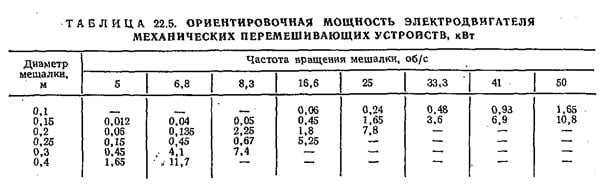

В смесителях данного типа коэффициент использования озона составляет 0,9—0,95. В табл. 22.5 представлены ориентировочные значения мощностей электродвигателей механических перемешивающих устройств. Завод «Курганхиммаш» изготовляет турбинный механический смеситель АКМ-10 в металлическом корпусе с геометрическим объемом 10 м3. Количество озоновоздушной смеси, засасываемой турбиной, 600 нм3/ч, потребляемая мощность 30 кВт.