1. Барабанные сушилки и сушилки со встречными струями

Термическая сушка предназначается для обеззараживания и снижения массы и объема осадков сточных вод. Ее применение обеспечивает возможность эффективного удаления осадков с территорий очистных станций и их дальнейшей утилизации.

Термическая сушка осадков производится на сушильных установках, состоящих из сушильного аппарата (сушилки) и вспомогательного оборудования, к которому относятся топки, включая системы топливоподачи, питатели, циклоны, скрубберы, тягодутьевые устройства, транспортеры и бункера, а также контрольно-измерительные приборы и автоматика.

В зависимости от консистенции осадков, назначения и производительности установки для термической сушки могут применяться сушилки непрерывного действия: распылительные, барабанные, со встречными струями, со взвешенным слоем — кипящим и фонтанирующим, пневматические трубы-сушилки с механическими измельчителями и комбинированные.

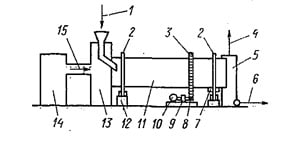

Рис. 38. 3. Схема барабанной сушилки

I 1 — загрузка кека; 2 — бандажи; 3 — зубчатый венец привода; 4 — отработавшие газы; 5 — выгрузочная камера; 6 — выгрузка сухого осадка; 7 упорные ролики; 8 — ведущая шестерня; 9 — редуктор; 10 — многоскоростной электродвигатель;

II 11 — вращающийся барабан; 12 — вращающиеся ролики; 13 — нагрузочная камера; 14 — топка;

15 — топочные газы

Осадок после термической сушки представляет собой незагнивающий, свободный от гельминтов и патогенных микроорганизмов, внешне сухой (влажностью 10—50%) сыпучий материал. Для термической сушки механически обезвоженньтх осадков в нашей стране применяются барабанные сушилки и сушилки со встречными струями газовзвеси. Барабанные сушилки работают по схеме с прямоточным движением осадка и сушильного агента, в качестве которого применяют топочные газы (рис. 38.3).

Сушильный (Зарабан устанавливается наклонно к горизонту (максимальный уклон 3—4°), вследствие чего под действием силы тяжести обеспечивается движение осадка вдоль баркана от еro приподнятого (загрузочного) конца до более низкого (рыгрузочного). Перемещению осадка также способствует попутное движение газов и вращение барабану. Частота вращения барабана 1) 5—8 об/мин. Для равномерного распределения осадка по сечению барабана внутри сушилки устанавливаются насадки различного типа (винтовая, лопастная, секторная). Для измельчения и перемешивания осадка в начале и конце сушилки дополнительно устанавливаются корабельные цепи, свободно подвешиваемые к внутренней поверхности барабана. Установка цепей позволяет устранить слипание осадка в начале сушилки, интенсифицировать процесс его сушки и избавляет от необходимости иметь в технологической схеме узел дробления сухого осадка.

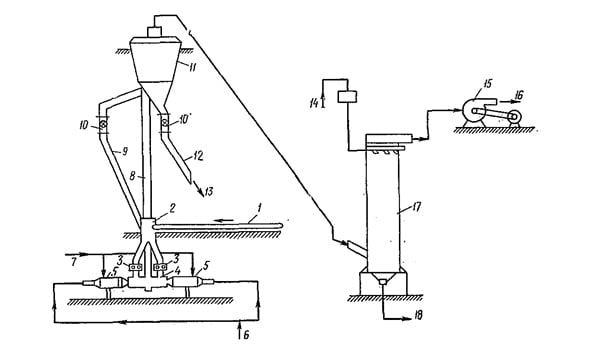

Рис. 38. 4. Схема установки для термической сушки механически обезвоженных осадков в сушилке

со встречными струями

1 — ленточный транспортер для подачи осадка; 2 — приемная камера; 3 — двухвалковые шнековые питатели; 4 — сушильная камера с разгонными трубами; 5 — камеры сгорания; 6 — подача воздуху; 7 — топливо (газ); 8 — вертикальный стояк; 9 — трубопровод ретура; 10 — шлюзовые затворы); 11 сепаратор воздушно-проходного, типа; 12 — трубопровод сухого осадка; 13 — подача сухого осадка в бункер готового продукта; 14 — подача воды; 15 — вентилятор; 16 — очищенные газы в атмосферу;

17 — водяной скруббер; 18 — выпуск шлама

Рекомендуются следующие параметры сушки: напряжение объема сушилки по испаряемой влаге — 60 кг/(м3 — ч); удельный расход тепла на 1 кг испаряемой влаги — 5—7 МДж; температура дымовых газов на входе в сушилку — 600—800° С, на выходе из сушилки — 170—250° С; влажность осадка: поступающего — 75-—80%, после термической сушки — 20—30%.

Осадок, высушенный в барабанных сушилках, содержит большое количество пылевидных фракций, что осложняет его транспортирование и ухудшает санитарно-гигиенические условия работы в помещениях. Барабанные сушилки имеют большую единичную производительность, но малое напряжение по влаге. При высокой температуре отходящих газов возможно возгорание осадка.

Сушилка со встречными струями (рис. 38.4) является двухступенчатым аппаратом, нижняя ступень которого — элемент со встречными струями, а верхняя — аэрофонтанный аппарат 11. Обезвоженный на вакуум-фильтрах или в центрифугах осадок подается ленточным транспортером 1 и двухвалковыми шнековыми питателями 3 в сушильный элемент со встречными струями 4. Элемент 4 выполняется в виде двух горизонтальных разгонных труб, врезанных основ вертикальный стояк 8. При этом сушка производится по ретурной схеме с добавкой мелких высушенных частиц к механически обезвоженному осадку и выгрузкой сухого гранулированного осадка 13 непосредственно из аэрофонтанного аппарата 11. Смешивание кека с ретуром производится в двухвалковом шнековом питателе 3, обеспечивающем выдачу однородной по составу и влажности смеси. При добавлении ретура улучшаются условия прохождения смеси через питатель и сушилку и интенсифицируется, процесс сушки.

В качестве второй ступени сушки (аэрофонтана) используются серийно выпускаемые промышленностью сепараторы воздушно-проходного типа. Эти аппараты применяются для увеличения времени контакта сушильного агента с осадком. Кроме того, в них осуществляется классификация частиц высушенного осадка по фракциям.

Сущность метода сушки во встречных струях заключается в том, что частицы осадка, находясь во взвешенном состоянии в горячем газовом потоке, т. е. образуя вместе с ним так называемую газовзвесь, движутся по соосным горизонтальным трубам навстречу друг другу и в результате ударной встречи струй вступают в колебательное движение, проникая из одной струи в другую. Это приводит к увеличению концентрации осадка в зоне сушки. При достаточно высоких скоростях сушильного агента происходит измельчение осадка, способствующее возобновлению влажных поверхностей. При этом также увеличивается суммарная поверхность тепло- и массообмена.

Сушилки со встречными струями производительностью 0, 7 — 3 т/ч по испаряемой влаге могут изготовляться на месте как нестандартизированное оборудование. Для серийного выпуска разработана сушилка производительностью 3, 5—5 т/ч по испаряемой влаге (СВС-3, 5—5).

Разработан типоразмерный ряд сушилок со встречными струями заводского изготовления, включающий помимо сушилок СВС — 3,5—5 сушилки СВС-1,4—2, 2 и СВС-9—10 с производительностью соответственно 1,4—2, 2 и 9—10 т/ч по испаряемой влаге. В качестве топлива в последней сушилке может использоваться термически высушенный осадок. Сушилки с псевдоожиженным слоем характеризуются интенсивным тепло- и массо- обменом между твердыми частицами осадка и теплоносителем, а также изотермичностью процесса сушки.

Для сушки осадков сточных вод могут использоваться сушилки с периферийной выгрузкой высушенного осадка и с псевдоожиженным слоем инертного, материала и выгрузкой высушенного осадка через циклон.

Рис. 38. 3. Схема барабанной сушилки

I 1 — загрузка кека; 2 — бандажи; 3 — зубчатый венец привода; 4 — отработавшие газы; 5 — выгрузочная камера; 6 — выгрузка сухого осадка; 7 — упорные ролики; 8 — ведущая шестерня; 9 — редуктор; 10 — многоскоростной электродвигатель;

II 11 — вращающийся барабан; 12 — вращающиеся ролики; 13 — нагрузочная камера; 14 — топка;

15 — топочные газы

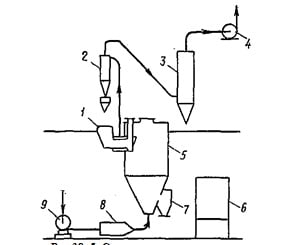

Обезвоженный осадок поступает в бункер 1 (рис. 38.5), откуда при помощи питателя направляется в сушилку 5. Воздух и топочные газы под напором, создаваемым вентилятором высокого давления 9, проходят газораспределительную решетку и создают кипящий слой высушиваемого осадка или инертного материала. Высушенный осадок в виде гранул выгружается через регулируемый по высоте переливной порог в бункер сухого осадка 7. Пылеобразные фракции, содержащиеся в отработавшем теплоносителе (ретур), улавливаются в циклоне 2 и направляются в бункер 1. Затем теплоноситель поступает на вторую ступень очистки — мокрый скруббер 3, где очищается, частично охлаждается и вентилятором 4 через вытяжную трубу выбрасывается в атмосферу.

В сушилках с псевдоожиженным слоем можно применять теплоноситель с температурой 500—600° С и сокращать время сушки до 10—15 мин. Расчетные параметры процесса определяются для каждого конкретного случая экспериментально. Основными преимуществами сушилок с псевдоожиженным (фонтанирующим) слоем являются: возможность регулирования продолжительности сушки осадка и интенсивности теплообмена; отсутствие трущихся и вращающихся частей; возможность интенсификации и автоматизации процесса; простота конструкции.

Потери тепла в окружающую среду сушилками описанного типа можно принимать равными 10% количества тепла, идущего на испарение влаги. Для термической сушки уплотненного активного ила могут применяться распылительные сушилки, сушилки распылительно-кипящего слоя и сушилки-грануляторы.