2. Вакуум-сушилки

Вакуум-сушка, рекомендуется для обработки осадков, образующихся на станциях биологической очистки сточных вод с производительностью до 50 тыс. м3/сут.

Вакуум-сушке могут подвергаться отдельно сырой осадок, активный ил или их смесь. Предварительно осадки подлежат концентрированию. Для станций производительностью до 1400 м3/сут можно ограничиться гравитационным или флотационным уплотнением; при этом влажность осадков, подаваемых на вакуум-сушку, допускается до 97%.

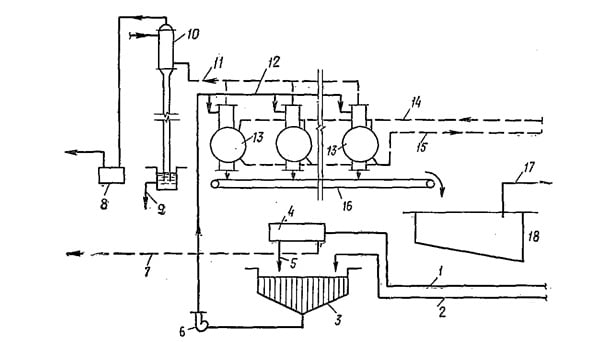

Рис. 38. 6. Технологическая схема вакуум-сушки осадков 1 — уплотненный избыточный активный ил; 2 — сырой осадок из первичных отстойников; 3 — резервуар-смеситель; 4 — центрифуга; 5 — центрифугированный активный ил; 6 — насос подачи осадков в сушилки; 7 — фугат в аэротенки; 8 — вакуум-насос; 9 — конденсат вторичного пара в канализацию; 10 — барометрический конденсатор; 11 — вторичный пар в конденсатор; 12 — исходный осадок в сушилки; 13 — вакуум-сушилки; 14 — греюший пар от котельной; 15 — конденсат в котельную; 16 — транспортер сухого осадка; 17 — сухой осадок на использование; 18 — бункер сухого осадка

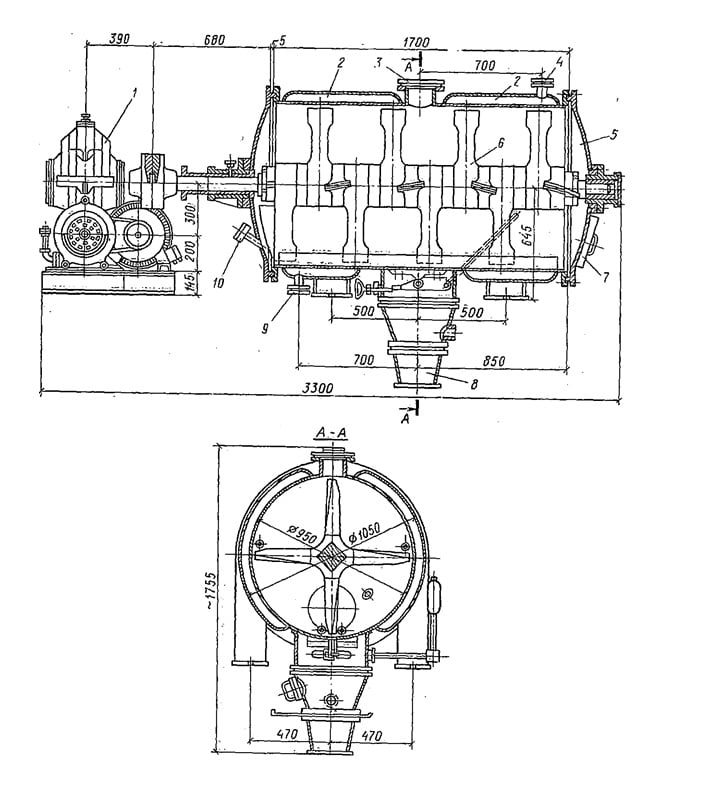

При большей производительности станций осадки перед вакуум-сушкой в соответствии с рекомендациями НИИ КВОВ надлежит центрифугированием концентрировать до влажности 85—90%. На рис. 38.6 приведена технологическая схема вакуум-сушки осадков с предварительным центрифугированием уплотненного активного ила до влажности 70—80%. Сырой осадок влажностью 93—95% подается в резервуар-смеситель непосредственно из первичных отстойников. Влажность смеси осадков, поступающей в сушильные аппараты, составит 90—92%. Концентрированные осадки в вакуум-сушильные аппараты подаются плунжерными насосами или растворонасосами. Вакуум-сушка осадков осуществляется в барабанных вакуум-сушилках гребкового типа (роторных), выпускаемых заводами химического машиностроения по чертежам НИИХИММАШ (рис. 38.7). В результате вакуум-сушки получают дегельминтизироваиный гранулированный сухой) продукт с влажностью 30—40%.

Сушка осадков осуществляется водяным паром с температурой насыщения 150°С, подаваемым в обогревающие рубашки вауум-сушилок. Периодическое заполнение сушильных аппаратов (не более половины рабочего объема) исходным, осадком производится насосом. По окончании заполнения включаются система обогрева сушилок паром и вакуум-насосы, создающие разрежение в сушилках. Сушка осуществляется при остаточном давлении в аппаратах 0,01—0,02 МПа. Вторичный пар, образующийся вследствие испарения воды осадка, поступает в барометрический конденсатор смешения, охлаждаемый очищенной сточной водой, откуда в виде конденсата направляется в головные очистные сооружения.

Рис. 38.7. Общий вид сушилки вакуум-гребкового типа СВЦР-950/1700

1 — привод вала гребков; 2 — паровая рубашка; 3 — загрузочный штуцер; 4 — выход насыщенного пара; 5 — корпус аппарата; 6 — вал гребков; 7 — лаз; 8 — выгрузочный штуцер; 9 — выход конденсата; 10 — для термометра

В барометрических конденсаторах конденсат выпускается непрерывно без нарушения вакуума, так как высота столба жидкости в барометрической трубе составляет 10,5—11 м и уравновешивает остаточное давление в системе.

Для малых установок допускается применение поверхностных конденсаторов (теплообменников) для конденсации вторичного пара. В этом случае следует предусматривать не менее двух конденсатосборников, работающих последовательно, для того, чтобы при периодическом опорожнении конденсатосборника не нарушать вакуум в сушилках.

Концентрация загрязнений в конденсате вторичного пара обусловлена уносом загрязняющих веществ с конденсатом и наличием летучих органических соединений и не превышает концентрации загрязнения сточных вод.

Температура осадка в процессе сушки изменяется от 50—85°С (кипение) до 30—40°С (в конце сушки). При температуре около 85°С в период кипения осадка в течение не менее 20 мин происходит его дегельминтизация.

По окончании сушки отключается вакуум, и сухой продукт системой гребков реверсивного вращения выгружается на транспортер. Цикл вакуум-сушки осадков в зависимости от исходной и заданной конечной влажности составляет от 5 до 10 ч и является величиной, обусловленной количеством испаряемой влаги и производительностью сушилки принятого типа.

Проекты цехов вакуум-сушки осадков разработаны институтами Белкоммунпроект (Минск) и Укркоммунниипроект (Харьков) для очистной станции производительностью 30—40 тыс. м3/сут сточных вод и ПКБ треста СоюзУкрбумпром (Киев) — для станции производительностью 1300 м3/сут.

Заводы-изготовители вакуум-сушилок: с объемом барабана до 4, 5 м3 — Первомайский химического машиностроения (Тамбовская обл. ); с объемом барабана 10 м3 — Бердичевский завод химического машиностроения «Прогресс».

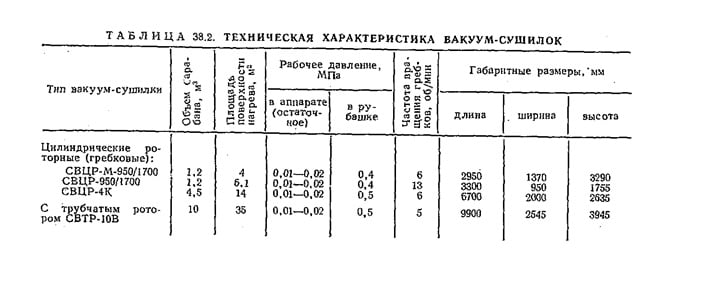

Расчет вакуум-сушильных установок производится методом подбора. В зависимости от производительности очистных сооружений выбирают тип вакуум-сушилок: для сооружений производительностью до 10 тыс.м3/сут рекомендуется применять сушилки первых трех типов с объемом барабана до 4,5 м3, для сооружений производительностью свыше 10 тыс. м3/сут — сушилки СВТР-10В с объемом барабана 10 м3 (см. табл. 38.2).