37.2. Установки с вакуум-фильтрами

Для обезвоживания большинства видов осадков сточных вод применяют вакуум-фильтры непрерывного действия. Рабочий цикл вакуум-фильтров включает следующие операции: фильтрование, обезвоживание (просушку), удаление обезвоженного осадка, регенерацию фильтровальной ткани.

Фильтрование и обезвоживание осуществляют под действием вакуума. При этом на фильтровальной ткани вначале образуется слой отфильтрованного осадка, который затем обезвоживается (просушивается) атмосферным воздухом. Фильтрат (жидкая фаза) удаляется через вакуумную линию.

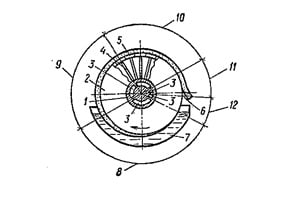

Рис. 37. 1. Барабанный вакуум-фильтр

1 — распределительная головка; 2 — цилиндрический барабан; 3 — камеры распределительной головки; 4 — отводящий коллектор; 5 — секция; 6 — нож для съема осадка; 7 — корыто с осадком; 8 — зона фильтрования; 9 — зона первой просушки; 10 — зона промывки и просушки; 11 — зона съема осадка; 12 — зона регенерации ткани

Удаление обезвоженного осадка с поверхности фильтровальной ткани производится с помощью различных механических устройств либо отдувкой сжатым воздухом. Регенерация ткани производится с целью восстановления фильтрующей способности продувкой сжатым воздухом либо промывкой.

В некоторых конструкциях серийно выпускаемых фильтров после осуществления первой просушки осадков предусмотрена возможность их промывки и второй просушки. При обработке осадков сточных вод эти операции не выполняются.

Для обезвоживания осадков сточных вод используют вакуум-фильтры с наружной фильтрующей поверхностью: барабанные типа БОУ и БсхОУ, дисковые и ленточные.

Барабанные вакуум-фильтры применяют для обезвоживания осадков с однородной крупностью и невысокой скоростью осаждения твердых частиц. Барабанный вакуум-фильтр типа БОУ (рис. 37.1) состоит из горизонтально расположенного вращающегося цилиндрического барабана, частично погруженного в корыто с осадком. Барабан фильтра полый с двойными боковыми стенками. Внутренняя стенка сплошная, а наружная перфорированная, обтянутая фильтровальной тканью. Кольцевое пространство между стенками разделено по окружности барабана на разобщенные секции, число которых может составлять от 16 до 32. Каждая секция имеет отводящий коллектор с выходом в один из торцов барабана в специальную цапфу, к которой прижата неподвижная распределительная головка. При вращении барабана секции последовательно переходят из одной рабочей зоны фильтра в другую, сообщаясь при этом с определенными камерами распределительной головки.

В зоне 8 осадок, находящийся в корыте, фильтруется через ткань под действием вакуума. На поверхности фильтра образуется слой отфильтрованного осадка, а фильтрат через отводящий коллектор, а затем через камеру, сообщающуюся с вакуумной линией, отводится из фильтра. При переходе в зоны 9 и 10 осадок просушивается атмосферным воздухом, вытесняющим под действием вакуума влагу из пор осадка. Фильтрат и воздух отводятся из секций в общую вакуумную линию. В зоне съема осадка 11 в секции поступает сжатый воздух, способствующий отделению осадка от ткани. Обезвоженный осадок по ножу 6 сбрасывается на конвейер. В зоне 12 производится регенерация ткани сжатым воздухом или паром.

Фильтры БОУ имеют переменную частоту вращения барабана от 0, 13—0,43 до 1,8—2 об/мин. Производительность фильтров тем больше, чем выше скорость вращения барабана и тоньше слой отфильтрованного осадка. Однако максимальная скорость вращения барабана ограничена из-за необходимости получения слоя осадка толщиной не менее 5 мм.

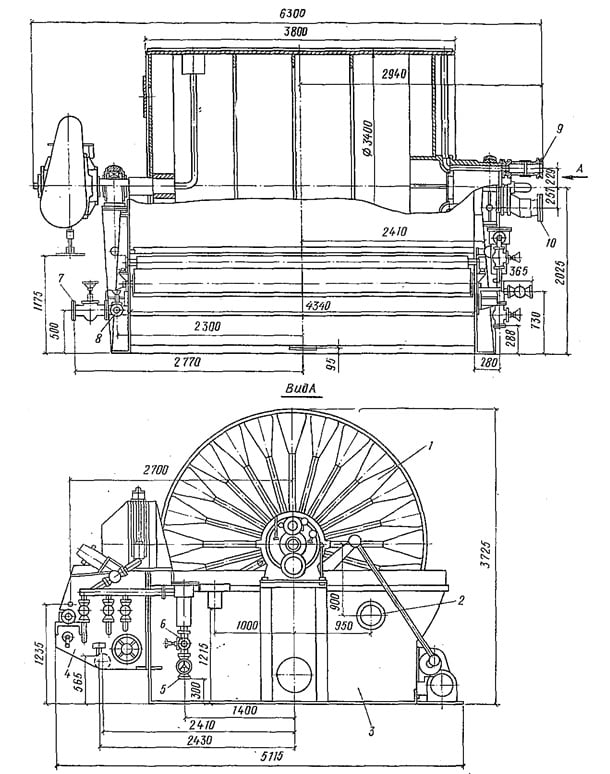

Рис. 37. 2. Барабанный вакуум-фильтр со сходящим полотном БсхОУ-40-3,4

1 — барабан; 2 — подача осадка; 3 — корыто с осадком; 4 — ванна для промывки ткани; 5 — подача промывной жидкости; 6 — подача ингибированной соляной кислоты; 7 — отвод промывной жидкости; 8 — отвод кислоты; 9 — отвод фильтрата из зоны сушки; 10 — основной отвод фильтрата

При обезвоживании некоторых видов осадков, в особенности осадков после реагентной обработки, фильтровальная ткань быстро забивается. Ее периодически (через каждые 8—24 ч) промывают водой, ингибированной кислотой или раствором моющих средств. Более совершенны по конструкции барабанные вакуум-фильтры со сходящим полотном БсхОУ (рис. 37. 2). Они снабжены специальной камерой, в которой фильтровальная ткань постоянно промывается водой или слабым раствором ингибированной соляной кислоты. Преимуществом этих фильтров является не только хорошая регенерация ткани, но и возможность отделять от нее достаточно тонкие слои осадка, вследствие чего можно увеличить скорость вращения барабана, и следовательно, повысить производительность фильтра в 1,5—2 раза по сравнению с производительностью фильтров типа БОУ.

Рис. 37.3. Дисковый вакуум-фильтр ДУ68-2. 5-2 У т-диски; 2 — вал; 3 — отвод фильтрата 4 — подача суспензии; 5 — перелив осадка

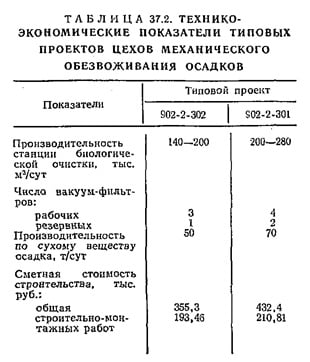

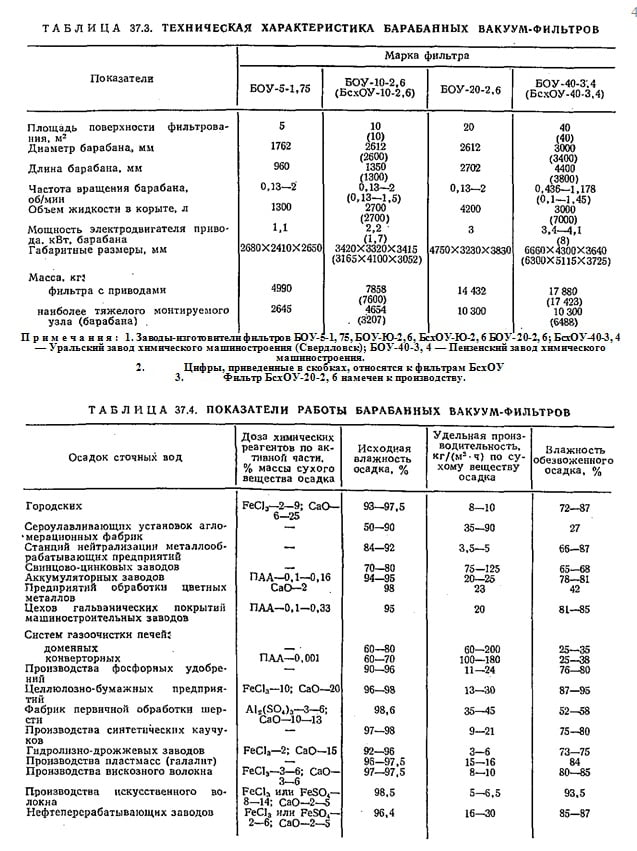

ЦНИИЭП инженерного оборудования разработаны типовые проекты цехов механического обезвоживания осадков городских сточных вод с фильтрами БсхОУ-40-3,4 (табл. 37. 2). Техническая характеристика фильтров БОУ и БсхОУ приведена в табл. 37. 3. В табл. 37. 4 приведены ориентировочные показатели работы барабанных вакуум-фильтров при обезвоживании осадков некоторых видов сточных вод.

Дисковые вакуум-фильтры (рис. 37. 3) отличаются от барабанных большей площадью поверхности фильтрования и применяются для обработки больших объемов осадков. Область применения дисковых вакуум-фильтров и показатели их работы (удельная производительность и влажность обезвоженного осадка) такие же, как и у барабанных вакуум-фильтров. Наибольшее распространение дисковые фильтры получили при обработке осадков сточных вод предприятий черной металлургии и угольной промышленности. Фильтровальные элементы у этих фильтров выполнены в виде вертикальных дисков, обтянутых с обеих сторон тканью. Диски крепятся на горизонтально вращающемся валу, внутри которого расположены отводящие коллекторы. Число дисков в фильтре колеблется от 2 до 12, а общая площадь поверхности фильтрования — от 9 до 102 м2.

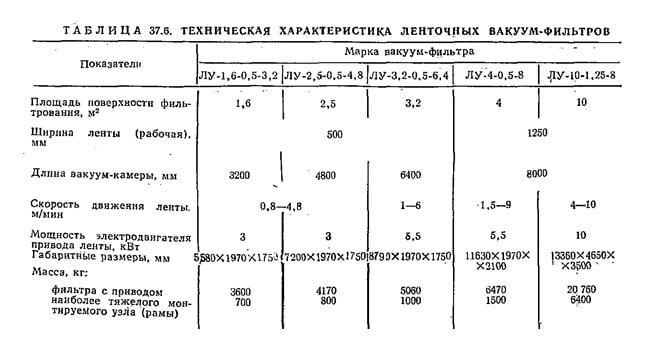

Примечания: 1. Фильтр ЛУ-10-1, 25-8 изготовляется с левым (если смотреть со стороны объема осадка) расположением привода; остальные фильтры изготовляются с левым и правым расположением привода. 2. Изготовитель — Бердичевский завод химического машиностроения «Прогресс».

Распределительное устройство аналогично распределительному устройству барабанных вакуум-фильтров. В небольших фильтрах распределительное устройство устанавливается на одном конце вала, а в более крупных — распределительные устройства устанавливаются на обоих концах вала.

К преимуществам дисковых фильтров следует отнести значительную площадь поверхности фильтрования, приходящуюся на единицу площади, занимаемой фильтром, поэтому установка таких фильтров особенно целесообразна в цехах с ограниченной производственной площадью. Техническая характеристика дисковых вакуум-фильтров приведена в табл. 37.5.

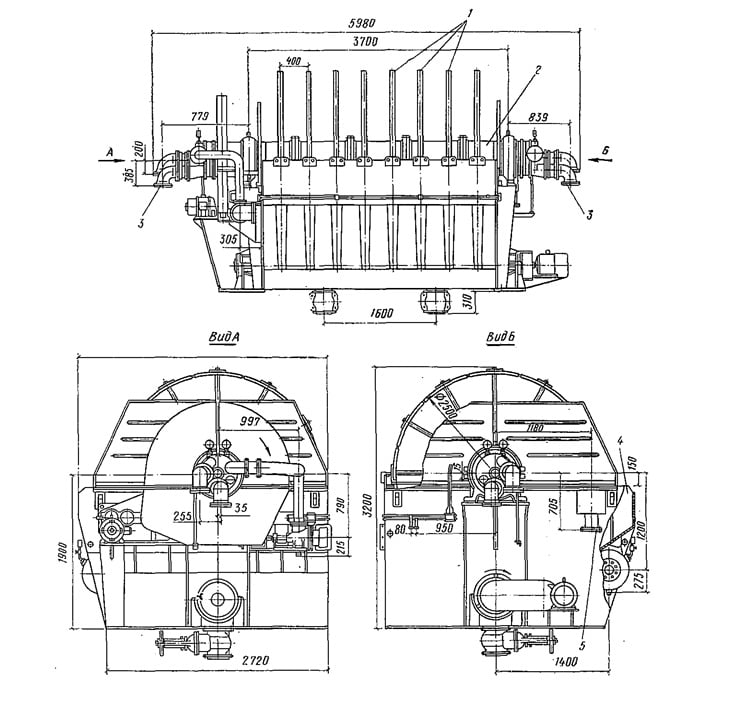

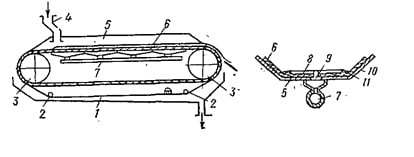

Ленточные вакуум-фильтры (рис. 37.4) применяют преимущественно для обезвоживания быстро расслаивающихся осадков с неоднородной крупностью частиц, например таких, как окалина, осадки систем газоочисток доменных и конверторных печей и т. д.

Ленточный вакуум-фильтр состоит из бесконечной ленты 6 и фильтровального стола 5. Посередине стола по всей его длине имеется продольная прорезь 9, сообщающаяся с расположенным ниже сборным коллектором фильтрата 7. Рабочая поверхность ленты имеет поперечные желоба 8 для отвода фильтрата и такие же, как в столе, продольные сквозные прорези. На ленту укладывается фильтровальная ткань которая закрепляется в пазах резиновым шнуром 11. Верхняя рабочая ветвь ленты протягивается по фильтровальному столу так, что их продольные прорези совпадают. Края ленты загибаются кверху направляющими 10, вследствие чего лента принимает форму желоба. Фильтрат, образующийся в процессе обезвоживания, по поперечным пазам ленты отводится с внутренней стороны ткани и через продольные прорези поступает в сборный коллектор.

Преимуществом ленточного вакуум-фильтра является то, что направление движения потока при фильтровании совпадает с направлением действия силы тяжести. При фильтровании быстро осаждающихся суспензий сначала осаждаются грубые частицы, образуя крупнокристаллический подслой, через который идет дальнейшее фильтрование. При этом создаются оптимальные условия протекания процесса и повышается его скорость.

Рис. 37.4. Ленточный вакуум-фильтр

1 — фильтровальная ткань; 2 — Направляющие для фильтровальной ткани; 3 — бабабаны;

4 — лоток для подачи осадка; 5 — фильтровальный стол; 6 — прорезиненная лента; 7 — сборный коллектор фильтрата; 8 — поперечный желоб для отвода фильтрата; 9 — продольная прорезь; 10 — направляющие для ленты; 11 — резиновый шнур

1 — резервуар для осадка; 2 — насос, для подачи осадка; 3 — дозатор; 4 — вакуум-фильтр; ресивер; 6 — воздуходувка; 7 — вакуум-насос; 8 — насос для откачки фильтрата; 9 — резервуар для гидравлического затвора

К недостаткам ленточного вакуум-фильтра следует отнести его сравнительно большие габариты. Техническая характеристика ленточных фильтров приведена в табл. 37.6.

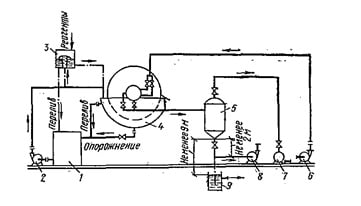

Для нормальной работы установок с вакуум-фильтрами необходимо вспомогательное оборудование: вакуум-насосы, воздуходувки, ресиверы, центробежные насосы и устройства, обеспечивающие стабильное питание фильтра. Комплектация фильтров необходимым оборудованием производится заводом-поставщиком. Типовая схема установки барабанного вакуум-фильтра показана на рис. 37.5. Осадок подается на фильтр непосредственно насосом или через дозатор. Насос подает на 10—20% больше осадка, чем может переработать фильтр. Избыток осадка отводится через перелив из дозатора или из корыта фильтра. Расход осадка, подаваемого из дозатора на фильтр, регулируют подвижным водосливом в зависимости от уровня осадка в корыте.

Фильтрат вместе с воздухом отводится к ресиверу. Отводящий трубопровод должен иметь уклон 5—10° к ресиверу. Подъем трубопровода в направлении движения фильтра недопустим. В ресивере происходит разделение воздуха и фильтрата. Для создания в установке промышленного вакуума (до 700 мм рт.ст.) применяют преимущественно мокровоздушные вакуум-насосы, реже — сухие вакуум-насосы. При использовании сухих вакуум-насосов между ресивером и насосом устанавливают ловушку, улавливающую мелкие капли жидкости из воздуха.

Фильтрат из ресивера удаляется центробежным насосом или поступает самотеком через резервуар гидравлического затвора. В первом случае высота столба жидкости от низа ресивера до всасывающего патрубка насоса должна быть не менее 2 м. Во втором случае высота столба жидкости от низа ресивера до зеркала воды гидравлического затвора должна быть не менее 9 м. Фильтрат, как правило, возвращается в головные очистные сооружения для совместной очистки с поступающими сточными водами. При технологической схеме, включающей уплотнение, реагентную обработку и механическое обезвоживание осадка, фильтрат рекомендуется направлять в уплотнители, так как содержание в нем некоторого количества непрореагировавших коагулянтов способствует лучшему уплотнению.

Рис. 37. 5. Типовая схема установки барабанного вакуум-фильтра

Для удаления осадка с поверхности фильтра и регенерации ткани используется сжатый воздух давлением 0,025—0,05 МПа. Воздух должен быть чистым и не должен содержать капель воды или масла, так как вода, попадая в значительном количестве в фильтр, может увлажнять осадок при отдувке, а масло адсорбируется тканью и снижает ее пропускную способность. Схемы установки дисковых и ленточных вакуум-фильтров принципиально не отличаются от приведенных выше.

Ориентировочные нормы расхода воздуха приведены в табл. 37,7. При выборе вакуум-насосов для фильтрации плотных нерастрескивающихся осадков следует принимать меньшие значения расхода, а пористых или сильно растрескивающихся осадков — большие. При выборе воздуходувок для отдувки крупнодисперсных осадков принимают меньшие значения расхода воздуха, а мелкодисперсных осадков, образующих тонкий слой и сильно забивающих ткань, а также при плотных тканях — большие. Технические характеристики вакуум-насосов и воздуходувок приведены в табл. 37.8.