28.3. Кислородные станции

Источником получения кислорода является атмосферный воздух, который, как известно, представляет собой смесь азота (78%), кислорода (21%) и аргона, двуокиси углерода (углекислого газа) и редких газов (1%).

Разделение воздуха, представляющее сложную техническую задачу, достигается сжатием и охлаждением его до жидкого состояния с последующим испарением жидкого азота, который кипит при t = —195,8° С (жидкий кислород кипит при t——182,97° С). По мере улетучивания азота жидкость будет обогащаться кислородом. Процесс испарения и конденсации жидкости и ее паров при охлаждении воздуха повторяется многократно. Указанный способ глубокого охлаждения воздуха для получения кислорода экономичен и получил широкое распространение.

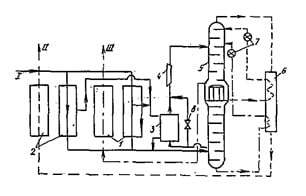

Рис. 28.4. Принципиальная схема установки низкого давления для получения газообразного кислорода

I — подача воздуха; II — выход азота; III — выход кислорода; 1 — кислородные регенераторы; 2 — азотные регенераторы; 3 — вымораживатель С02; 4 — турбодетандер; 5 — ректификационная колонна; 6 — переохладитель кубовой жидкости и азотной флегмы; 7 — дроссельные вентили; 8 — задвижка

В практике биологической очистки сточных вод газообразный технический кислород получают непосредственно на месте потребления. При расходе кислорода до 150 м3/ч целесообразно газообразный кислород доставлять под давлением 15—20 МПа (150—200 атм) в реципиентах — специальных сосудах объемом 375, 750 и 1500 м3,газа (при нормальном давлении), смонтированных на автоприцепах. Жидкий кислород транспортируется в криогенных емкостях обычно при нормальном давлении. Газификация доставленного кислорода на месте потребления производится насосным или безнасосным стационарным газификатором.

Технологический процесс разделения воздуха включает следующие стадии:

1) очистку воздуха от пыли и механических примесей на фильтрах (см. п. 28.1);

2) сжатие воздуха в компрессорах;

3) очистку сжатого воздуха от двуокиси углерода щелочным раствором в скруббере или методом вымораживания ССl;

4) осушку воздуха и очистку его от углеводородов с применением адсорбентов (силикагель, цеолиты);

5) сжижение путем охлаждения и ректификацию (испарение и конденсация) воздуха для разделения его на кислород и азот;

6) накопление газообразного кислорода в газгольдерах.

https://sportcity74.ru как правильно заниматься на Велотренажере для похудения.

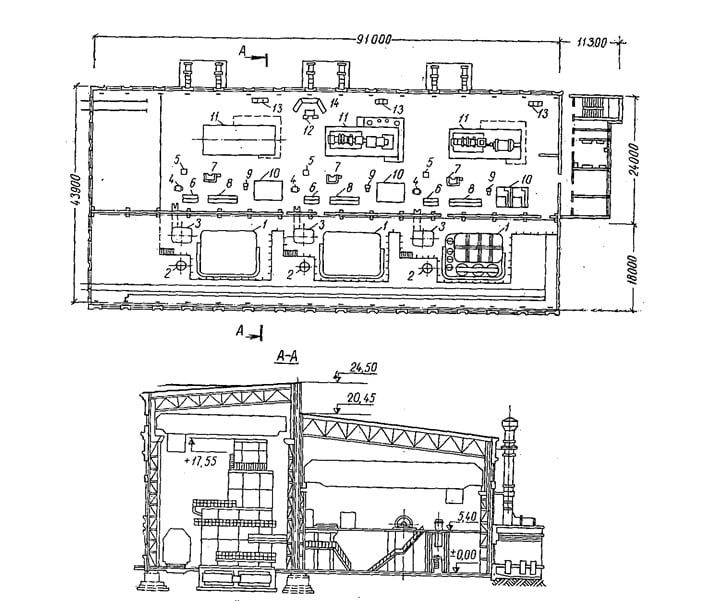

Рис. 28.5. Кислородный цех с тремя воздухоразделительными установками низкого давления

1 — блоки разделения воздуха БР-1; 2 — подогреватели воздуха; 3 — криптоновые блоки; 4 — механизмы переключения клапанов регенераторов; 5 — влагоотделители-фильтры; 6 — щиты приборов криптонового блока; 7 — пульты дистанционного управления блоком разделения; 8 — щиты приборов блока разделения; 9 — щиты управления турбодетандерами; 10 — турбодетандеры; 11 — турбокомпрессоры воздушные; 12 — пульты управления турбокомпрессорами; 13 — станции управления а защитй синхронного электродвигателя турбокомпрессора; 14 — щит контрольно-измерительных приборов турбокомпрессора

Для производства газообразного технического кислорода наиболее экономичными являются установки, в которых воздух охлаждается при низком давлении до 0,5—0,6 МПа (5—6 атм). Выпускаются установки производительностью 1300—1400; 3500—6000; 7000—15 000; 35 000 м3/ч кислорода и более.

После установок низкого давления частично охлажденный воздух под давлением 0,5—0,6 МПа (5—6ти) поступает в кислородные 1 и азотные 2 регенераторы блока разделения, где дополнительно охлаждается отходящими кислородом и азотом (рис. 28.4). Основное количество воздуха (80%) затем поступает в нижнюю часть ректификационной колонны 5, а 20% отводится в турбодетандер 4 для получения холода, компенсирующего потери, в котором воздух расширяется до избыточного давления 0,05 МПа (0,5ти), охлаждается и подается в верхнюю часть колонны 5. Газообразные кислород и азот из колонны 5 отводятся в регенераторы, кислород поступает в газгольдеры и далее потребителям, а азот выбрасывается в атмосферу.

Кислородная станция включает несколько отделений:

а) машинное отделение с воздушными компрессорами;

б) аппаратное отделение с воздухоразделительной аппаратурой;

в) аммиачное отделение с аммиачно-холодильными установками (размещается обычно в отдельном помещении);

г) щелочное отделение с установками для очистки воздуха от двуокиси углерода, аппаратурой для приготовления раствора щелочи и щелочными насосами;

д) отделение газгольдеров, расположенных вне здания кислородной станции;

е) насосное отделение с градирней или брызгальным бассейном для охлаждения оборотной воды, подаваемой в холодильники компрессоров.

Предусматриваются также помещения для ремонтно-механической мастерской, цехового склада, лаборатории, а также бытовые помещения.

При проектировании и строительстве кислородных станций следует руководствоваться «Указаниями по проектированию производства кислорода и других продуктов разделения воздуха, У866-00-4», разработанными Гипрокислородом (1970 г.).

Кислородные цехи допускается размещать в общем здании с другими производствами (за исключением производств с применением открытого пламени). Не допускается устройство каких-либо производств над или под помещениями кислородной станции.

Забор воздуха для кислородных станций производится из незагрязненной зоны в одной или нескольких точках в зависимости от направления господствующих ветров.

Здания кислородных станций должны соответствовать требованиям II и III степени огнестойкости.

На рис. 28.5 приведен пример компоновки кислородного цеха общей производительностью 25 тыс. м3. кислорода в 1 ч на две рабочие и одну резервную установки (попутно получается небольшое количество криптонового концентрата).