5. Прокатное производство

Цехи горячей прокатки. Чистые стопные воды поступают от масло- и воздухоохладителей, а также от нагревательных устройств. В зависимости от типа прокатного стана количество, сточной воды составляет 5—10 м3 на 1 т прокатываемого металла. Вода нагревается всего на 3—5° С.

Сточные воды, поступающие от охлаждения подшипников и валков, а также образующиеся после гидросбива и гидросмыва окалины, загрязнены окалиной и маслом.

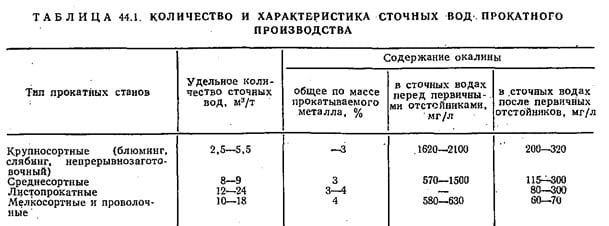

Удельные количества загрязненных сточных вод колеблются в широких пределах. Их значения для различных станов приведены в табл. 44.1.

Загрязненные сточные воды содержат масло, смываемое с оборудования, в количестве 30—50 мг/л.

Для возможности повторного использования сточные воды необходимо очищать до остаточного содержания окалины 40—60 мг/л, масла 15—20 мг/л. Очистка осуществляется обычно в две ступени. В качестве первой ступени очистки применяют первичные отстойники (ямы для окалины). Для второй ступени очистки применяются горизонтальные, прямоугольные или радиальные отстойники.

Третья ступень очистки требуется для устранения дебаланса оборотной воды, возникающего при наличии потребителей, которым необходимо подавать воду с малым содержанием взвешенных веществ (5—10 мг/л) и от которых она отходит загрязненной окалиной. Кроме сетчатых фильтров для третьей ступени очистки применяют электромагнитные фильтры (см. гл. 15) и сверхскоростные гравийные или песчаные фильтры. Такие фильтры очищают сточные воды с содержанием взвешенных твердых частиц не более 100 мг/л до остаточного содержания их 5—8 мг/л при гидравлической нагрузке 25—35 м3/(м2-ч).

Цехи холодной прокатки. При холодной прокатке металла сточные воды, образующиеся от охлаждения оборудования, нагревательных агрегатов, масло- и воздухоохладителей, не загрязняются, а только нагреваются на 5—8° С. Количество их составляет 25—30 м3 на 1 т прокатываемого металла.

Загрязненные сточные воды поступают от системы технологической смазки валков и прокатываемого металла. В качестве технологических смазок применяют эмульсии или водные растворы, называемые смазочно-охлаждающими жидкостями (СОЖ). В их состав входят различные растительные или минеральные масла. Удельные расходы СОЖ зависят от выпускаемой продукции и составляют, м3/т: 4 6 — для углеродистой стали, 8, 5 — для жести и 15 — для трансформаторной стали.

СОЖ необходимо использовать многократно в замкнутой циркуляционной системе. В процессе прокатки СОЖ загрязняются мельчайшими механическими примесями, а также солями и кислотами, остающимися после травления. Кроме того, СОЖ нагреваются на 10—15° С. Основное количество механических примесей (83—97%) имеет размер частиц не более 2—4 мкм. Общее количество содержащихся в СОЖ частиц 200—650, мг/л.

В эмульсиях содержание неэмульгированных масел допускается не более 200 мг/л, общая жесткость воды не должна превышать 2 мг-экв/л, предельная концентрация хлоридов — 25 мг/л, сульфатов — 60 мг/л.

Циркулирующая эмульсия после использования предварительно отстаивается в течение 15—20 мин, затем очищается методом напорной флотации. Удельная нагрузка на флотатор принимается до 10 м3/(м2*ч) при времени пребывания в нем воды 10—15 мин. Концентрация механических примесей в очищенной эмульсии снижается до 100 мг/л, неэмульгированных масел — до 150 мг/л.

Малоэмульсионные стоки очищают методом импеллерной флотации при продолжительности процесса 6—10 мин и удельной нагрузке на 1 м3 полезного объема флотационной машины 7—12 м5/ч. В качестве флотационного реагента применяется отработавший сернокислый травильный раствор (20—50 л/м3), концентрированная серная кислота (4—6 л/м3), известковое молоко (3—5 кг СаО/м3) или хлорное железо (0,7—1,5 кг/м3). После флотации очищенные стоки нейтрализуются до рН=7-7, 5.