39.4. Установки с барабанными вращающимися печами

Барабанные вращающиеся печи изготовляются серийно и широко применяются в различных отраслях промышленности. Наибольшее распространение барабанные печи получили при обжиге цементного клинкера и керамзита. За рубежом барабанные печи используют в основном для сжигания осадков в смеси с городским мусором.

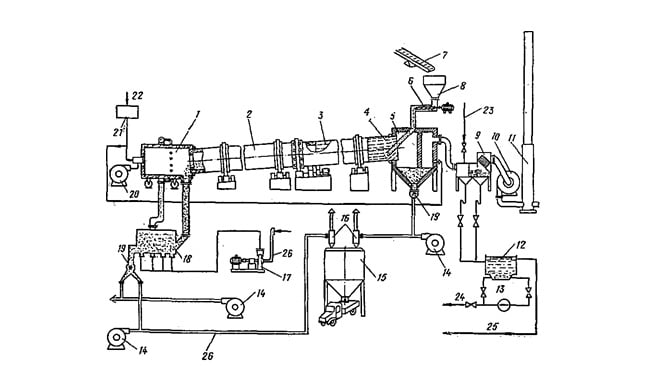

На рис. 39.3 показана схема установки барабанной вращающейся печи (экспериментальный проект Союзводоканалпроекта). Барабан устанавливается с уклоном 2—4° в сторону выносной топки. Последняя имеет цилиндрическую форму, футерована шамотным кирпичом и оборудована газомазутными горелками. Топка откатная (на рельсах), что позволяет ремонтировать барабан и заменять футеровку. Обезвоженный осадок загружается с противоположного от топки конца барабана.

По мере продвижения через зону сушки и зону сгорания в барабане осадок подсушивается, а затем сгорает с выделением тепла. Горячая зола высыпается через отверстие в топочной камере и поступает в воздушный охладитель, откуда пневмотранспортером подается в приемный бункер и далее вывозится на золоотвал.

Рис. 39.3. Схема сжигания осадков во вращающейся печи

1 — топка откатная; 2 — печь вращающаяся; 3 — насадка лопастная; 4 — насадка приемно-винтовая; 5 — камера дожигания; 6 — питатель шнековый; 7 — транспортер ленточный; 8 — бункер загрузки осадка; 9 — пылеуловитель мокрый; 10 — дымосос; 11 — труба дымовая; 12 — золовая емкость; 13 — насос перекачки золовой воды; 14 — вентилятор пневмотранспорта; 15 — бункер выгрузки золы; 16 — разгрузитель циклонный; 17 — воздуходувки; 18 — аэроохладитель; 19 — питатель шлюзовый; 20 — вентилятор дутьевой; 21 — газорегуляторная установка; 22 — газопровод; 23 — водопровод; 24 — золопровод; 25 — канализационный трубопровод; 26 — воздухопровод

Если зола используется как присадка к реагенту, то она транспортируется в цех механического обезвоживания осадка. Нагретый воздух после охлаждения золы до 100° С поступает в топочную камеру для использования при горении. С отходящими газами выносятся мелкая пыль, а также летучие органические вещества, выделяющиеся в зоне сушки.

Дожигание летучих веществ и дезодорацию газов при необходимости можно осуществлять в специальном отсеке загрузочной камеры. Унос золы с отходящими газами невелик и составляет не более 10%, поэтому газы могут очищаться как в групповых циклонах, так и в пылеуловителях ПВМ конструкции ЦНИИПромзданий.

В зоне сушки температура отходящих газов 200—220° С, влажность осадка при этом снижается с 65—80 до 30—40%. В зоне сжигания, длина которой обычно не превышает 8—12 м, температура достигает 900—1000° С. Расчет размеров барабана производится в соответствии с ОСТ 2601. 450-71 «Метод теплового расчета барабанных сушилок» (разработан Ленниихиммашем). Барабан в зоне сжигания футеруется огнеупорным кирпичом, который на 4—6 м заходит в зону сушки. Последняя оборудована специальными насадками, служащими для дробления и перемешивания осадка в процессе сушки. Типы и размеры насадок определяются также по ОСТ 2601. 437-71. Толщину футеровки из шамотного кирпича обычно принимают 230 мм.

К достоинствам барабанных печей относятся малый вынос тепла и небольшая запыленность отходящих газов; возможность обрабатывать осадки с высокой зольностью и большой влажностью; возможность установки вращающейся части печей на открытом воздухе (топочная часть и камера загрузки размещаются обычно в помещениях); наличие серийного заводского их изготовления. Недостатками барабанных печей являются громоздкость, большая масса, высокие капитальные затраты, относительная сложность эксплуатации.