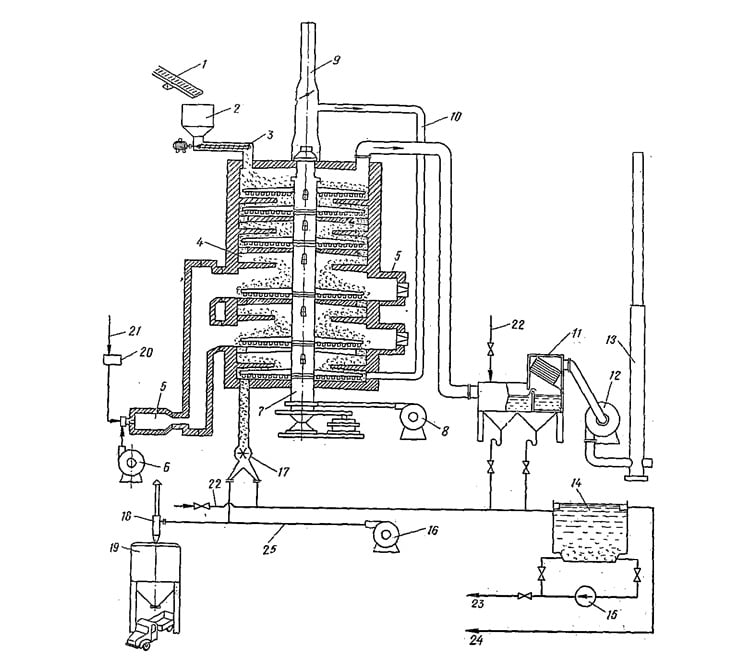

39.3. Установки с многоподовыми печами

Принципиальная схема установки с многоподовой цечью (МП) приведена на рис. 39.2. Корпусом печи является вертикальный стальной цилиндр диаметром 6—8 м, футерованный изнутри огнеупорным кирпичом или жаропрочным бетоном. Топочное пространство печи делится по высоте на семь — девять горизонтальных огнеупорных подов. Через центр печи проходит вертикальный вращающийся вал, на котором радиально укреплены горизонтальные фермы гребковых устройств, отлитые из жаропрочного чугуна. Каждый под имеет пересыпные отверстия, расположенные у одного пода на периферии, а у другого, нижележащего, — в центральной части.

Осадок подается транспортером через загрузочный люк в верхнюю камеру печи, перемещается гребками к пересыпному отверстию, сбрасывается на нижележащий под, вновь перемещается и т. д. Таким образом обеспечивается непрерывное движение массы осадка навстречу горячим топочным газам. Применение гребковых механизмов для перемешивания и измельчения осадков способствует интенсификации процессов сушки и горения. Вертикальный вал и фермы гребковых механизмов выполняются полыми и охлаждаются воздухом, подаваемым вентилятором. Часть этого воздуха по специальному воздуховоду подается в зону охлаждения золы и далее в зону сжигания осадка.

Многоподовые печи работают с подачей примерно 50% избыточного воздуха. Количество подаваемого воздуха обычно регулируется автоматически с использованием анализаторов кислорода, контролирующих его концентрацию в дымовых газах.

Верхние камеры печи являются зоной сушки влажного осадка, где происходит испарение основной части влаги. В средних камерах органические вещества осадка сгорают при температуре 600—900 °С, в нижних зола охлаждается перед сбросом в зольный бункер. Зола из бункеров многоподовой печи может транспортироваться как в сухом виде — пневмотранспортом и периодически на золоотвал, так и в мокром (см. рис. 39.2) — вместе с золой пылеуловителя на иловые площадки.

Встречное движение влажного осадка и горючих топочных газов в зоне сушки способствует охлаждению газов до температуры 250—300° С. Газы отводятся в мокрый пылеуловитель и дымососом выбрасываются з атмосферу.

https://auto-grupp.ru/avtofiltry/filtr-salona купить салонный воздушный фильтр цены.

Рис. 39: 2. Схема сжигания осадков в многоподовой печи

Для розжига, а также поддержания ус-тойчивой работы печь снабжена тремя-четырьмя выносными топками, оборудованными горелками с принудительной подачей воздуха.

Летучие вещества на ранних стадиях сушки почти отсутствуют. Интенсивное их выделение происходит в непосредственной близости от зоны горения основной массы осадка, где они успевают сгореть практически полностью. По зарубежным данным, при нормальной эксплуатации печи дымовые газы почти не имеют неприятных запахов.

В случае необходимости влажный газ после зоны сушки можно дезодорировать с применением специальной камеры дожигания, устанавливаемой или отдельно, или в самой печи.

К достоинствам многоходовых печей относятся возможность обработки (сушки и сжигания) как осадков первичных и вторичных отстойников, так и отбросов с решеток, всплывающих веществ из отстойников и нефтеловушек, загрязненного песка из песколовок и других промышленных отходов. Многоподовые печи отличаются простотой обслуживания, а также надежностью и устойчивостью работы при значительных колебаниях количества и качества обрабатываемых осадков. Отмечается небольшой унос пыли в атмосферу при работе печей. Печи могут устанавливаться на открытом воздухе.

К недостаткам многоподовых печей относятся сравнительно высокая строительная стоимость, большие габариты, наличие вращающихся механизмов в высокотемпературной зоне, частый выход из строя гребковых устройств.