Глава 54. Сточные воды заводов машиностроительной промышленности

К машиностроительной отрасли относятся заводы автомобильные, тракторные, комбайностроения, сельскохозяйственных машин, автотракторной электроаппаратуры, подшипниковые, станкостроительные, инструментальные и др. Технологические процессы большинства этих заводов во многом аналогичны, Так как их основными цехами являются сборочные, механические, инструментальные, кузнечные, прессовые, литейные, термические, защитных покрытий и окраски, вспомогательные.

Количество производственных сточных вод на Машиностроительных заводах колеблется в значительных пределах в зависимости от характера производства и их мощности. Ориентировочное количество сточных вод можно определять По «Укрупненным нормам расхода воды и количества сточных вод на единицу иродукции для различных отраслей промышленности»*. Уточненное количество сточных вод и их загрязнения определяют по заданиям технологических институтов.

Сточные воды большинства заводов машиностроительной промышленности можно разделить на следующие основные категории:

I — чистые от охлаждения технологического оборудования (50—80% общего количества);

II — загрязненные механическими примесями и маслами (10—15%);

III — загрязненные кислотами, щелочами, солями, соединениями хрома, циана и другими химическими веществами (5—10%);

IV — отработавшие смазочно-охлаждающие жидкости (СОЖ) или эмульсии (до 1%);

V — загрязненные пылью вентиляционных систем и горелой землей литейных цехов (10-20%);

VI — поверхностные (дождевые, талые, поливочно-моечные).

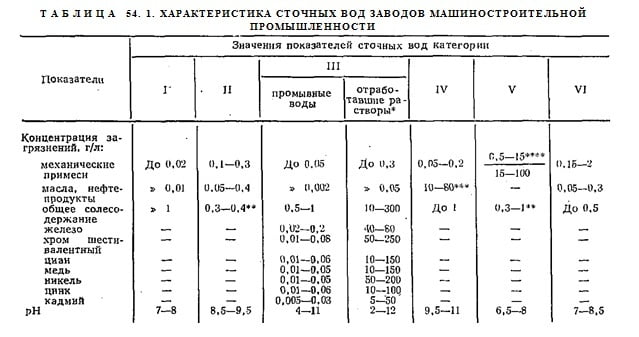

Характеристика сточных вод разных категорий приведена в табл. 54.1. Концентрация загрязнений в сточных водах уточняется по технологическим данным или по натурным измерениям.

Сточные воды I категории следует использовать в системе оборотного водоснабжения с охлаждением на градирнях, в брызгальных бассейнах, в закрытых теплообменных аппаратах.

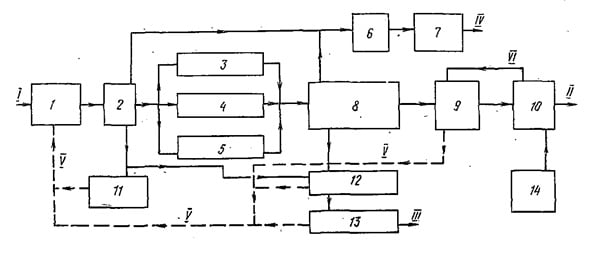

Сточные воды II категории после очистки до концентрации механических примесей 10—30 мг/л и масел 5—20 мг/л целесообразно возвращать на технологические нужды в те производства, откуда они получены, а также использовать для подпитки систем оборотного водоснабжения и для полива территории. При возврате на подпитку очищенная вода подлежит стабилизационной обработке. Очистку и доочистку сточных вод II категории можно осуществлять по схеме рис. 54.1, выбирая вариант использования электрокоагуляции, напорной флотации или реагентной коагуляции. Для улавливания крупных механических примесей и песка используют также напорные и безнапорные гидроциклоны.

При применении реагентной напорной флотации используется сернокислый алюминий дозой 20—30 мг/л по активному продукту.

При варианте реагентной коагуляции можно применять сернокислый алюминий дозой 30—60 мг/л и известковое молоко для поддержания рН обрабатываемых сточных вод в пределах 7,5—8,5; продолжительность смешения сточных вод с реагентами 10—15 мин.

* Сбрасываются не чаще 1 раза в 1—2 недели.

** В зависимости от качества воды источника водоснабжения.

*** В зависимости от марки и состава применяемого эмульсола.

**** Над чертой даны механические примеси в основном от пыли вентиляционных систем, под чертой — от горелой земли.

Рис. 54.1. Схема очистки сточных вод, загрязненных механическими примесями и маслами

1 — усреднитель; 2 — песколовки; 3 — установка электрокоагуляции; 4 — установка реагентной напорной флотации; 5 — установка реагентной коагуляции; 6 — маслосборник; 7 — установка обезвоживания масел; 8 — отстойники; 9 — фильтры доочистки; 10 — резервуары очищенной воды; 11 — песковые площадки; 12 — уплотнители осадка; 13 — установка обезвоживания осадка; 14 — установка стабилизационной обработки воды; I — сточные воды; II — очищенная вода; III — осадок; IV — масла; V — фильтрат; VI — регенерация фильтров

Для отстаивания сточных вод могут применяться горизонтальные и вертикальные отстойники, нефтеловушки с продолжительностью отстаивания не менее 2 ч или полочные отстойники.

Для доочистки воды можно применять встроенные в отстойники фильтры с загрузкой синтетическими волокнистыми материалами, отходами лавсанового производства и пр. Направление движения воды в фильтрах — снизу вверх, высота загрузки 0,8—1 м, скорость фильтрования 8—10 м/ч. Отмывка загрузки проводится в течение 20—30 мин прямым током жидкости с подачей под загрузку сжатого воздуху интенсивностью 80—100 м3/(ч*м2). Кроме того, применяются каркасно-засыпные фильтры, а также фильтры с загрузкой из пенополиуретана, регенерируемой механическим отжимом.

Количество осадка, выпадающего в отстойниках, составляет 1—3% объема сточных вод; влажность выпадающего осадка 98—99%. Осадок обезвоживают на подсушивающих площадках или вакуум-фильтрах, фильтр-прессах, центрифугах. Перед подачей на аппараты обезвоживания осадок предварительно уплотняют не менее 1 сут до влажности 96—95%. Удельная произво-дительность обезвоживающих аппаратов 15—20 кг/(ч*м2). Влажность обезвоженного осадка при применении вакуум-фильтров составляет 70—75%, фильтр-прессов — 55—65%, центрифуг — 80—85%. В некоторых случаях перед механическим обезвоживанием целесообразна предварительная коагуляция осадка хлорным или сернокислым железом и известью.

Из отстойников обводненные (содержание 60—80% воды) масла поступают в сборник, рассчитанный на накопление 5—7-суточного их количества. Обезвоживание масел производится их подогревом — до температуры 70—80° С. После обезвоживания содержание воды в маслах обычно составляет 10—20%. Собранные масла регенерируют или сжигают.

Стабилизационная обработка заключается в хлорировании очищенной воды для обезвреживания и предотвращения биологического обрастания. Остаточная доза хлора 1,5—2 мг/л при 3—4-разовом хлорировании в 1 сут. В отдельных случаях требуется подкисление воды для предотвращения карбонатных отложений: ориентировочная доза кислоты 1,5 мг-экв/л.

Возможна также обработка воды ингибитором для борьбы с коррозией. Сточные воды окрасочных камер, особенно при их значительных объемах, целесообразно выделять в самостоятельный поток с очисткой на локальных сооружениях. Применяется реагентная коагуляция, электрокоагуляция (алюминиевые электроды), фильтрование. Очищенная вода направляется в бытовую канализацию, а при глубокой очистке возвращается вновь на окрасочные камеры.

Сточные воды III категории расходом до 100 м3/сут целесообразно обрабатывать реагентами в камерах-реакторах периодического действия, расходом более 100 м3/сут в камерах проточного типа с обязательным автоматическим регулированием процесса очистки. Воду предварительно усредняют не менее 1—2 ч.

Для обезвреживания хромсодержащих сточных вод используют серную кислоту и бисульфит или сульфат натрия. Количество серной кислоты должно обеспечивать поддержание рН сточных вод в пределах 2,5—3. Дозу бисульфита натрия при концентрации шестивалентного хрома до 100 мг/л принимают равной 7,5 частей по массе на 1 часть хрома; при концентрации хрома более 100 мг/л — 5,5 частей по массе на 1 часть хрома. Затем в хромсодержащие воды для осаждения гидроокисей перед отстойниками подают известковое молоко до достижения стоками рН=8,5-9. Для очистки сточных вод от шестивалентного хрома возможно применение железосодержащих реагентов (железного купороса, отработавших травильных растворов, железной стружки).

Для обезвреживания циансодержащих сточных вод рекомендуется использовать щелочь (известковое молоко) и хлорсодержащие компоненты (жидкий хлор, гипохлорит натрия, гипохлорит кальция, хлорную известь и пр.). Количество щелочи должно обеспечивать поддержание рН сточных вод в пределах 10,5—11. Дозу активного хлора принимают равной 3,5 части по массе на 1 часть циана. Затем циансодержащие воды перед отстойниками подкисляют до рН=7-4-8,5. Для очистки от цианидов возможно также применение марганцевокислого калия и перекиси водорода. При значительных концентрациях циана в сточных водах (например, сточные воды от участков цианирования термических цехов) целесообразно применение электрохимической очистки. Количество реагентов при этом следует определять по стехеометрическим отношениям с учетом необходимого их количества для выделения соединений тяжелых металлов в виде гидроокисей в осадок. После реагентной обработки, отстаивания и в некоторых случаях фильтрования сточные воды обычно сбрасывают в бытовую канализацию или в водоем. Возврат очищенных реагентным методом и доочищенных на фильтрах сточных вод возможен лишь на неответственные операции процессов гальванических покрытий, гидрошламоудаление и т.п.

Перед отстойниками целесообразна подача 0,1%-ного раствора полнакриламида, что сокращает продолжительность отстаивания до 45 мин. При периодической схеме очистки отстаивание может быть предусмотрено непосредственно в реакторах.

Количество осадка с влажностью 98—99%, выпадающего в отстойниках, составляет 5—12% объема сточных вод. Сооружения по уплотнению и обезвоживанию осадка принимаются те же, что и при очистке сточных вод II категории.

Для стоков, загрязненных шестивалентным хромом с концентрацией до 100 мг/л, можно применять электрокоагуляционную очистку. В процессе электрокоагуляции одновременно с очисткой сточных вод от шестивалентного хрома происходит их очистка от других тяжелых металлов в пределах ПДК для сброса на городские сооружения биологической очистки.

Остальные очистные сооружения (отстойники, усреднители, установки обезвоживания осадка и пр.) такие же, как при реагентной очистке.

При необходимости возврата очищенных сточных вод на нужды цехов металлопокрытий следует предусматривать ионообменную очистку (см. гл. 21). Очистка отработавших регенерациоиных растворов и отработавших растворов ванн покрытий производится реагентным методом. Применение ионного обмена наиболее целесообразно при регенерации (возврате в производство) элюатов и отработавших растворов. Для возврата сточных вод возможно применение и других методов: электродиализа, гиперфильтрации, дистилляции, выпаривания.

Для очистки сточных вод от шестивалентного хрома возможно применение биохимического метода (рис. 54.2), заключающегося в переводе шестивалентного хрома в трехвалентный и далее в легко осаждаемую гидроокись под действием микроорганизмов, находящихся в бытовых сточных водах. Процесс очистки происходит в специальных сооружениях — биовосстановителях при отсутствии кислорода воздуха и при смешении в определенных пропорциях сточных вод, загрязненных шестивалентным хромом, и бытовых сточных вод. Стоки, загрязненные шестивалентным хромом, не должны содержать легкоосаждающихся и всплывающих взвешенных веществ, масел, нефтепродуктов, катионов меди и никеля более 5 мг/л для каждого катиона в отдельности или в сумме. Концентрация шестивалентиого хрома в стоке не ограничивается, рН стока должен быть в пределах 6—ме эмульсию можно направить для дальнейшей очистки и доочистки в поток сточных вод II категории. Производительность центрифуг отечественного производства 0,5—1 м3/ч. Peaгентно-сепарационный метод применим для разрушения эмульсий указанных выше типов.

Злектрокоагуляционный метод применим для разрушения как отработавших эмульсий, содержащих эмульсолы Э-1, Э-2, НГЛ-205, так и более стойких эмульсий типа «Укринол» и др. Электрокоагуляционную очистку целесообразно производить в электролизерах с применением алюминиевых электродов по следующей схеме: предварительное отстаивание и усреднение стока — удаление осадка, свободных масел — подкисление до рН=5-6 — обработка в электролизере с удалением пены — отстаивание — фильтрование. При очистке по такой схеме остаточное содержание масел в стоке составляет 15—20 мг/л. Стоки могут быть сброшены в бытовую канализацию. Предварительно очищенные эмульсии после электролизеров с остаточной концентрацией масел до 20 мг/л могут быть сброшены для дальнейшей очистки и доочистки в поток сточных вод II категории.

Метод гиперфильтрации освещен в гл. 31. Перед подачей на гиперфильтрацию эмульсии должны подвергаться отстаиванию и фильтрованию, В очищенной воде содержание масел составляет до 15—20 мг/л, а в полученных концентратах — 150—500 г/л. Методом гиперфильтрации могут быть разрушены стойкие эмульсии, содержащие эмульсолы типа «Укринол» и др.

Сточные воды V категории целесообразно выделять в самостоятельный поток с устройством оборотной системы, подпитываемой из промышленного водопровода или очищенными водами II категории. На предприятиях, имеющих крупные литеиные цехи, предусматривается централизованная оборотная система гидрошламоудаления. При мелких цехах возможно строительство локальных очистных установок с возвратом воды в производство. Сточные воды, загрязненные пылью и горелой землей, направляют на шламовые площадки или в отстойники, сгустители, а также осветляют на гидроциклонах с предварительной подачей реагентов. В качестве реагентов применяют сернокислый алюминий дозой 150—200 мг/л в расчете на AI2O3, полиакриламид дозой 1—2 мг/л по активному продукту, гашеную известь (при слабокислой реакции стока).

Очистка сточных вод VI категории производится в накопителях дождевого стока и на пенополиуретановых фильтрах. Объем накопителя рассчитывают на прием дождя максимальной интенсивности продолжительностью 20 мин и проверяют на прием дождя средней интенсивности продолжительностью 3—6 ч. Накопители должны быть оборудованы устройством для удаления осадка и нефтепродуктов. Перед накопителем необходима установка решеток. После очистки дождевые стоки целесообразно подавать на повторное использование в производство и на подпитку системы оборотного водоснабжения.

В некоторых случаях в связи с идентичностью состава стоков на промышленной площадке можно проектировать объединенные сети канализации и общие очистные сооружения для сточных вод II и VI категории.